Ambienti confinati

L’incidente avvenuto a Cavallermaggiore in Provincia di Cuneo, in cui sono stati coinvolti due fratelli nell’azienda di famiglia, ha suscitato un enorme clamore nei media. I due uomini sono rimasti vittime delle esalazioni presenti nel silos, in quello che tecnicamente viene definito “ambiente confinato” , vale a dire uno spazio le cui caratteristiche conformazionali, ambientali e di ventilazione creano possibili condizioni di rischio per le persone che si trovino ad operare al loro interno.

L’evento solleva di nuovo il dibattito sul tema della sicurezza del lavoro in Italia, mentre tra gli addetti ai lavori la discussione si concentra sulle problematiche legate all’effettuazione di attività all’interno degli ambienti confinati e sulla gestione della sicurezza.

Considerata l’elevata pericolosità di tali ambienti, il legislatore ha disposto il divieto di accedere ed effettuare attività all’interno degli stessi (così come introdotto agli articoli 66, 121 e all’Allegato IV del D.Lgs. 81/08 e s.m.i.), fatta salva un’approfondita valutazione dei rischi e l’adozione di specifiche misure di protezione e di emergenza (DPR 177 del 2011).

Tuttavia l’incidente di Cavallermaggiore non è il primo episodio che riguardi gli ambienti confinati. Nel maggio del 2008, 5 dipendenti della Truck Center di Molfetta morirono in un’autocisterna. Nel luglio dello stesso anno, 6 operai persero la vita nella vasca di un depuratore a Mineo, nel catanese. Nel 2009 3 lavoratori andarono incontro alla morte in un impianto di desolforazione presso la Saras, vicino Cagliari. Nel 2018 4 operai sono morti a Milano, uccisi da una fuga di azoto presso l’azienda Lamina. Diversi incidenti hanno luogo all’interno di aziende meno strutturate, nelle quali il ricorso a misure di prevenzione e formazione nel campo della sicurezza appare meno organizzato.

Gli elementi critici che devono essere presi in considerazione nella valutazione dei rischi correlati all’effettuazione delle attività all’interno degli ambienti confinati possono essere così articolati:

- la natura e le caratteristiche degli spazi confinati stessi;

- il ruolo della formazione nella sicurezza sul lavoro;

- l’utilizzo di modelli organizzativi integrati della sicurezza.

Ambienti confinati e gli incidenti sul lavoro più frequenti

Come detto, negli anni non sono mancati gli incidenti sul lavoro che hanno avuto luogo negli spazi confinati. Al fine di intervenire e rendere più sicuri tali spazi, il 23 novembre 2011 è entrato in vigore un regolamento recante norme per la qualificazione delle imprese e dei lavoratori autonomi operanti in ambienti “sospetti di inquinamento o confinati”.

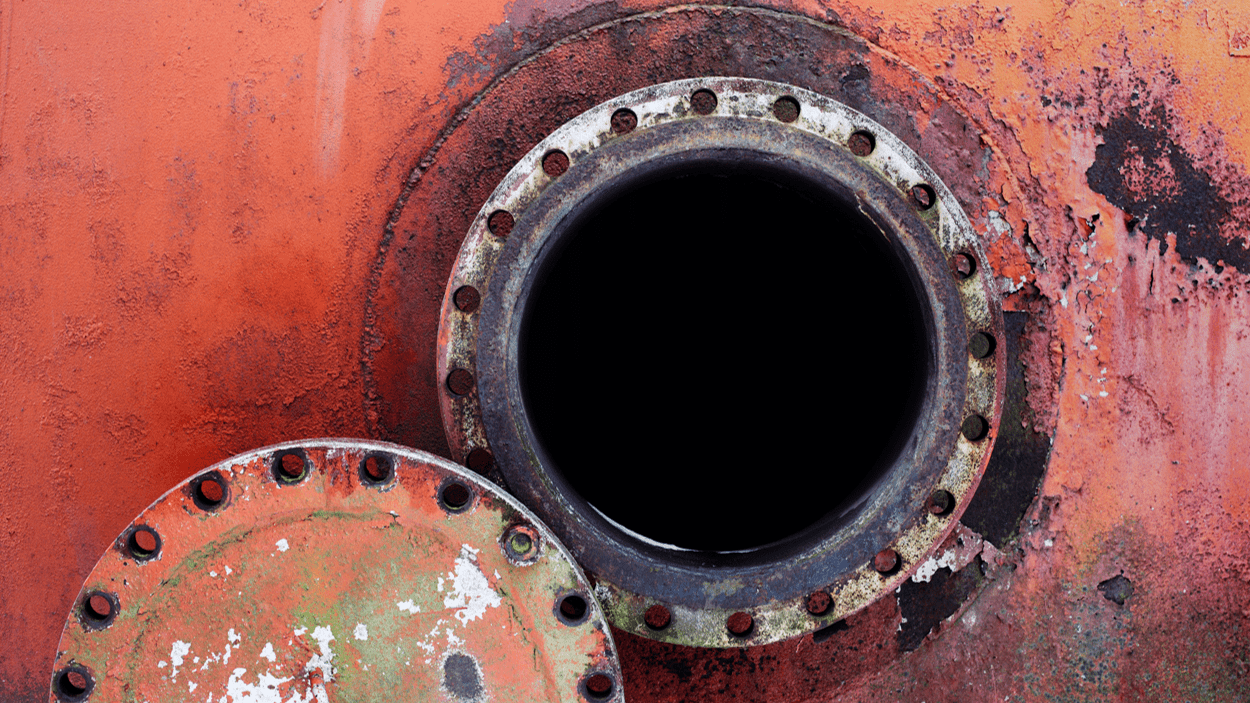

A livello generale, uno spazio confinato può essere considerato una zona con mezzi limitati di ingresso e uscita, che non è stato progettato per la permanenza delle persone e che non ha una ventilazione adeguata. Ad esempio cisterne, serbatoi, vasche, vani tecnici interrati e depuratori sono tipici ambienti classificabili come spazi confinati.

Secondo l’Inail, gli incidenti (tipologie di infortunio) più ricorrenti all’interno degli spazi confinati sono:

- esposizione a gas/vapori pericolosi già presenti nell’ambiente di lavoro o che si sono generati nel corso della lavorazione o che fuoriescono dai sistemi di contenimento;

- cadute dall’alto o in profondità dell’infortunato;

- caduta dall’alto di gravi (terra, sabbia, sfarinati alimentari, segatura, ecc.) che seppelliscono l’infortunato;

- dinamiche riconducibili ad altre cause, quali improvvise variazioni di livello di liquidi, esplosioni, sviluppo di fiamme, avviamento intempestivo di impianti o contatto con organi di lavoro non protetti.

Va precisato che in oltre il 75% degli infortuni mortali è presente una multi-fattorialità dei rischi alla base degli eventi. Invece tra gli errori maggiormente riscontrati nell’esecuzione delle attività spiccano:

- la mancata verifica della salubrità dell’atmosfera prima dell’accesso agli ambienti confinati e l’utilizzo di prodotti volatili;

- lavorazioni che sviluppano gas nocivi, in assenza di sistemi di ventilazione/aspirazione;

- le caratteristiche di trasformabilità, non adeguatamente valutate, dei materiali utilizzati o già presenti nei luoghi;

- la mancata predisposizione di misure protettive ambientali quali ventilazione e sistemi di allarme;

- l’intervento di lavoratori che decedono non perché direttamente interessati alla lavorazione ma perché soccorrono il primo infortunato senza sistemi di protezione e adeguata preparazione all’emergenza.

Tutto questo chiama in causa l’intero sistema organizzativo della sicurezza sul lavoro, in cui il fattore umano e l’adeguatezza delle procedure operative rappresentano due dei principali punti critici.

Incidenti ambienti confinati

Esposizione a gas/vapori pericolosi

Cadute dall’alto o in profondità dell’infortunato

Caduta dall’alto di gravi che seppelliscono l’infortunato

Dinamiche riconducibili ad altre cause

Errori nelle attività

Mancata verifica della salubrità dell’atmosfera

Presenza di gas nocivi senza sistemi di ventilazione o aspirazione

Trasformabilità dei materiali non adeguatamente valutata

Mancata predisposizione di misure protettive ambientali

Intervento di soccorritori privi di protezione e adeguata preparazione all’emergenza

La soluzione di Igeam

La nostra esperienza e competenza maturate in 40 anni di attività nel campo EHS ci consentono di supportare le organizzazioni nella corretta gestione del rischio negli ambienti confinati.

Il fattore umano: la formazione e l’addestramento

Gli incidenti che avvengono negli spazi confinati possono essere legati, dunque, a molteplici aspetti, nell’ambito dei quali il fattore umano rappresenta un elemento sostanziale. Secondo la normativa vigente, ai lavoratori impegnati negli spazi confinati:

Deve essere garantita una informazione/formazione specifica sui rischi connessi all’attività svolta e sulle misure di prevenzione e protezione per il loro controllo (incluso l’utilizzo della strumentazione per le misure della salubrità dell’atmosfera).

Deve essere garantito uno specifico addestramento sull’uso dei DPI di III categoria (cinture di sicurezza, autorespiratori, ecc.) e per la gestione delle eventuali situazioni emergenziali che dovessero verificarsi durante lo svolgimento delle attività.

La consapevolezza del datore di lavoro e dei lavoratori è la condizione primaria per la messa in atto di una vera e propria cultura della prevenzione. Affinché la prevenzione smetta di esistere soltanto sulla carta, per trasformarsi in una pratica diffusa e condivisa è necessario che ogni singola procedura sia interiorizzata da tutti i protagonisti.

La consapevolezza implica, infatti, non soltanto il riconoscimento del rischio, laddove presente, e l’adozione di misure adeguate per fronteggiarlo, ma anche la capacità di lavorare nell’emergenza in modo razionale e secondo procedure ben definite.

Devono essere quindi predisposti appositi procedimenti operativi e istruzioni sia per l’ordinario svolgimento dell’attività che per la gestione delle emergenze.

Tali istruzioni devono essere preparate necessariamente prima dell’intervento e devono contenere un piano delle fasi di salvataggio e di recupero di lavoratori non più autosufficienti, incluso il coordinamento con il sistema di emergenza del Servizio sanitario nazionale e dei Vigili del fuoco (VVF).

Per garantire la tempestività di intervento sia degli addetti all’emergenza in sito che degli organi di soccorso esterni vi è la necessità di prevedere idonei sistemi di comunicazione tra interno ed esterno, di tipo vocale, o a vista, e se ciò non è realizzabile l’uso di:

- microfoni da bavero,

- dispositivi di allarme luminosi o sonori (fissi/ portatili),

- collegamenti via cavo con telefono portatile con possibilità di collegarsi con la squadra dei soccorsi (adeguatamente formata e addestrata) e/o con i VVF.

L’efficacia delle misure poste in essere deve essere periodicamente verificata in modo da rilevare in modo preventivo eventuali “falle” o fabbisogni ulteriori che potrebbero coinvolgere:

i comportamenti dei professionisti direttamente coinvolti nelle attività a rischio

l’adeguatezza delle procedure necessarie nella gestione di tutti i possibili scenari di rischio ed emergenziali

il sistema dei controlli dell’efficienza dei dispositivi di protezione collettiva e individuale

la gestione programmata della manutenzione

Tutto questo chiama in causa l’intero sistema organizzativo della sicurezza sul lavoro, in cui il fattore umano e l’adeguatezza delle procedure operative rappresentano due dei principali punti critici.

La gestione del rischio: un modello organizzativo integrato della sicurezza

L’esigenza di garantire i massimi livelli di sicurezza degli spazi confinati richiede necessariamente di innalzare il livello di guardia in ogni fase del processo lavorativo.

Infatti gli ambienti confinati impongono a tutti gli attori coinvolti (datore di lavoro, dirigenti, preposti, lavoratori, appaltatori etc.) non soltanto il mero rispetto delle norme esistenti. Ad esempio, dal momento che le vittime, molto spesso, appartengono a ditte appaltatrici, è cruciale porre l’accento sulla centralità della gestione degli appalti e, in particolare, sulla qualificazione degli appaltatori.

Più in generale, però, è necessario operare in modo consapevole ed implementare un sistema di gestione della sicurezza integrato nel modello organizzativo aziendale, così come auspicato dall’articolo 30 del D.lgs 81/08 e successive integrazioni.

Le problematiche correlate alla sicurezza sul lavoro non possono essere affrontate a compartimenti stagni, ma come un processo integrato nei vari processi aziendali.

La manutenzione continua

La manutenzione rischia di essere un punto critico laddove sia finalizzata alla risoluzione di problematiche di funzionalità contingenti o dettata dal mero rispetto delle scadenze di legge. Diviene invece un punto di forza quando viene concepita e realizzata come strumento di prevenzione ed efficientamento dei processi di produzione.

È necessario pertanto implementare dei piani di manutenzione programmata dei dispositivi di sicurezza e degli impianti, operare dei controlli sull’efficacia delle manutenzioni, e rivedere il piano delle manutenzioni, sia in termini di periodicità che di modalità di effettuazioni, alla luce dell’esito di tali controlli, di eventuali incidenti e/o near misses.

La formazione continua

L’interiorizzazione dei comportamenti non può basarsi sulla sola formazione e sul solo addestramento ma necessita di un’azione di sensibilizzazione costante e del coinvolgimento attivo dei lavoratori nell’analisi dei comportamenti a rischio.

Di qui l’importanza di prevedere un’analisi periodica dei fabbisogni formativi non solo dettati dalle ipotesi già previste dalla norma, ma anche in funzione di eventi incidentali e degli esiti delle verifiche dell’attuazione delle procedure e delle norme comportamentali della sicurezza, prevedendo eventuali refreshment formativi o ritarando i percorsi formativi e di addestramento.

In questo senso è fondamentale integrare continuamente la formazione in aula con il training nel campo prove, che consente al soggetto di confrontarsi dal vivo con i rischi e di adottare le misure tecnico/organizzative necessarie per fronteggiarli.

L’invecchiamento della popolazione lavorativa

Per quanto riguarda la consapevolezza del rischio e l’efficienza anche fisica dei lavoratori sia nell’effettuazione delle attività ordinarie che in quelle di emergenza, non si possono dimenticare quelle criticità legate all’invecchiamento della popolazione lavorativa, come rilevato dall’OMS.

Infatti, questi aspetti problematici richiedono una revisione delle misure di prevenzione e protezione e un adattamento in relazione alle mutate capacità dei lavoratori. In tal senso diviene indispensabile integrare le misure di prevenzione e protezione ordinarie con il supporto attivo del medico competente.

Digitalizzazione e nuove tecnologie

L’utilizzo della tecnologia più recente contribuisce in modo significativo a ridurre e a mitigare il rischio connesso alle attività svolte all’interno degli ambienti confinati.

La digitalizzazione si rivela determinante nel controllo dei processi. Infatti il ricorso a software sempre più sofisticati e all’avanguardia nella gestione delle risorse umane e nello specifico del carico di lavoro, permette di:

- monitorare e gestire gli scadenzari, la qualifica degli appalti e i permessi di lavoro;

- attuare programmi di formazione continua;

- favorire l’adozione di misure cautelative finalizzate alla protezione della salute dell’individuo.

Dall’altro lato, la reingegnerizzazione dei processi aziendali e l’introduzione di nuove tecnologie come, ad esempio, i droni e i robot consentono di monitorare e mitigare il rischio per le persone. Infatti essi garantiscono agli operatori una maggiore efficacia nell’intervento e una più elevata sicurezza, riducendo la possibilità di incorrere in incidenti potenzialmente mortali.

Gli ambienti confinati continuano

a rappresentare un serio rischio professionale.

Lasciati affiancare dalle nostre soluzioni integrate per aumentare la sicurezza nella tua organizzazione!

CONTATTACI

Hai bisogno di assistenza nella gestione

dei rischi correlati agli ambienti confinati?

CHIAMACI

Una nostra professionista è a disposizione per conoscere le tue necessità.

T 0666991306

M 3371004630

Questo contenuto ti è piaciuto?

Non perderti nessuna novità con la newsletter di Igeam