Parlare di Risk Based Inspection (RBI) significa, prima di tutto, affrontare il tema dell’invecchiamento di un impianto o di una apparecchiatura, la cui gestione può passare attraverso l’adozione di differenti strategie di manutenzione, a cui si ricorre in momenti diversi del processo di invecchiamento in atto.

Infatti, come mostrato dalla Dott.ssa Cosetta Mazzini (ARPAE Emilia Romagna) e dal Dott. Ing. Tomaso Vario (ARPA Liguria) nel corso del nostro seminario dedicato proprio al tema dell’invecchiamento degli impianti industriali, è possibile individuare livelli diversi di invecchiamento a cui corrispondono specifiche modalità di gestione e di intervento.

E’ importante, comunque, sottolineare che l’invecchiamento non è mai esclusivamente una dimensione temporale (età dell’attrezzatura), ma chiama in causa le modifiche apportate all’impianto nel corso del tempo così come il livello di deterioramento e di danno registrato.

Fase post-commissioning (iniziale)

Paradossalmente, uno dei momenti più delicati nella gestione di un impianto si verifica quando un’attrezzatura viene messa in servizio. In questa fase, infatti, potrebbero manifestarsi livelli di danno più significativi a causa di:

- difetti dovuti alla progettazione, ai materiali scelti, alla fabbricazione, alle saldature difettose, alle dimensioni sbagliate e alle condizioni ambientali. Controlli specifici permettono, comunque, di affrontare in modo efficace tali criticità;

- assestamenti, un’installazione sbagliata, una manipolazione poco accorta durante il montaggio dell’apparecchiatura stessa. Un intervento di manutenzione ordinaria consente, ad ogni modo, di limitare le conseguenze di tali problemi.

Fase risk-based (maturità)

Questa fase è successiva alla prima verifica e si caratterizza per la presenza di un’attrezzatura affidabile, un basso livello di guasto e un danno accumulato relativamente limitato.

Le verifiche, le ispezioni e l’attività manutentiva tendono, in genere, a confermare tali ipotesi. E’ proprio qui che entra in gioco l’RBI, come vedremo tra poco.

Fase deterministica (invecchiamento)

Questa è un’altra fase particolarmente critica. Infatti, i danni hanno iniziato ad accumularsi, manifestandosi nell’apparecchiatura insieme ai segni di un evidente invecchiamento, con un relativo aumento del livello di guasto.

Per poter gestire correttamente il processo di invecchiamento dell’impianto, è fondamentale determinare in modo quantitativo il rateo di danno con l’obiettivo di stimare la vita residua attraverso il Fitness For Service (FFS).

Fase monitorata (terminale)

Questa si configura come la fase finale del processo di invecchiamento, nella quale il danno oramai accumulato dall’apparecchiatura diventa a tal punto significativo da richiedere un decisivo intervento di riparazione, ristrutturazione, sostituzione o dismissione.

Questo significa che le diverse tecniche di manutenzione hanno maggiore efficacia quando adottate nel momento giusto.

La manutenzione run to failure, ad esempio, non è una strategia solitamente accettabile all’interno di un contesto industriale maturo, perché ogni valutazione viene attuata dopo l’accadimento di un incidente, non basandosi dunque sulla sua prevenzione.

Anche se esistono validi motivi che spingono ad accettare, in particolari condizioni, il “run to failure”, come nel caso di componenti di sistemi a tasso di guasto costante, o quasi, quali computer, DCS, SCADS, Telecomunicazioni Satellitari (a patto che i sistemi siano ridondanti o le conseguenze siano trascurabili).

La manutenzione preventiva, invece, è strettamente legata alle manutenzioni periodiche. Questo significa che l’integrità di un’apparecchiatura viene misurata secondo delle definite scadenze temporali. Spesso tali interventi sono imposti da regolamenti governativi o aziendali, come nel caso di vincoli di garanzia delle apparecchiature indicate dal fornitore.

Nel tempo, però, ci si è resi conto come sia sempre più opportuno mettere a punto un approccio più focalizzato sull’impianto. Infatti, razionalizzare le indagini sull’integrità delle apparecchiature basandosi sul reale livello di rischio permette di ridurre il pericolo di guasti generando enormi benefici economici.

E’ sempre più importante un approccio focalizzato sull’impianto

La Risk Based Inspection (RBI) si inserisce perfettamente all’interno di questa diversa mentalità di approccio.

Che cos’è la Risk Based Inspection (RBI)

La Risk Based Inspection (RBI) consiste in un intervento mirato a prevenire i “failure” di componenti che contengono sostanze pericolose (per natura o per condizioni) e viene adottato con l’obiettivo di assicurare l’integrità e il funzionamento di un impianto in un’ottica di garanzia di sicurezza.

La metodologia di tipo Risk Based Inspection, che si è sviluppata inizialmente nel settore dell’Oil&Gas per poi essere applicata anche nell’industria di processo chimica, siderurgica e dell’energia, è stata oggetto di una importante formalizzazione da parte di API con le Recommended Practices 580 e 581.

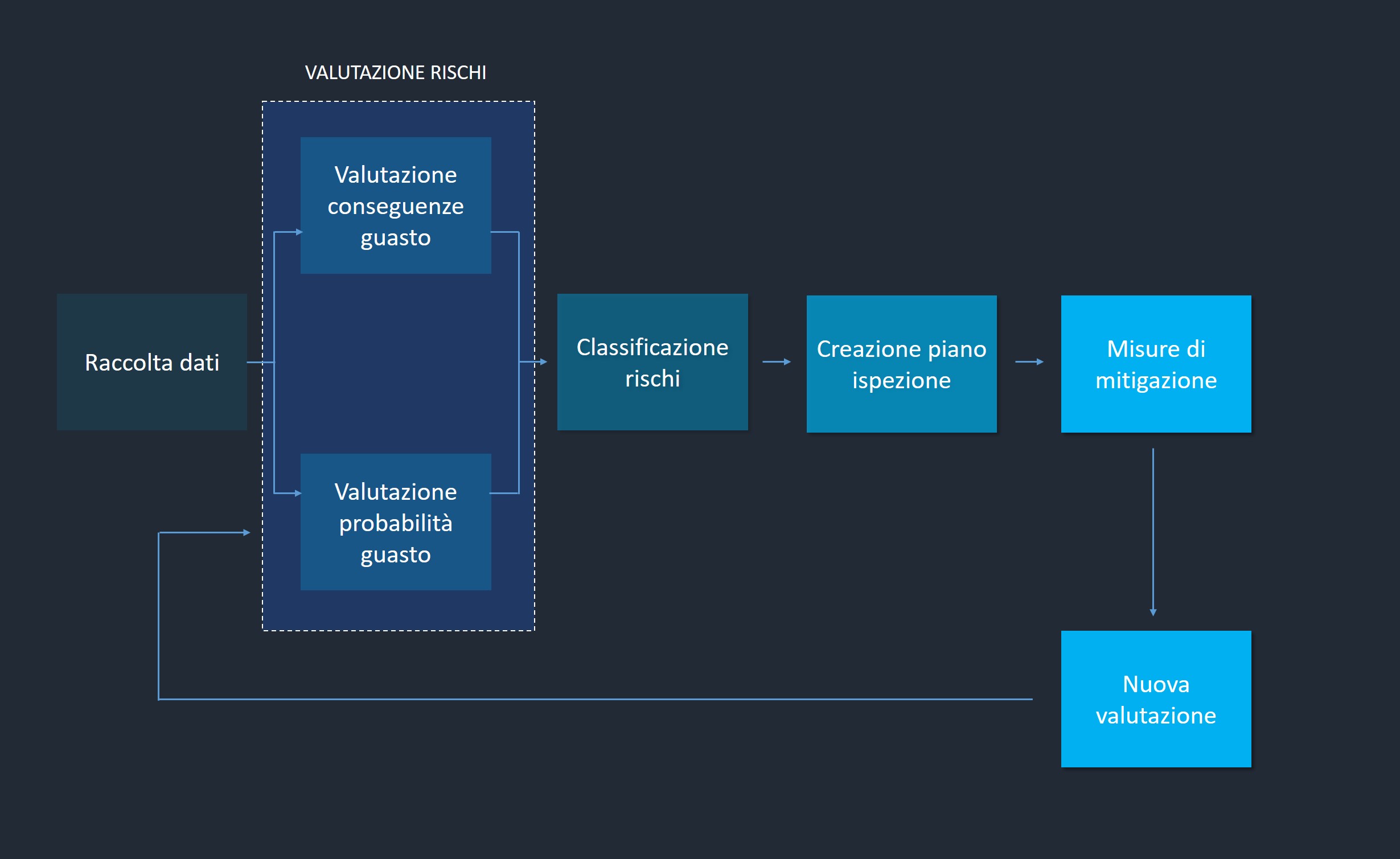

L’RBI si configura, dunque, una metodologia basata sull’analisi di rischio per la definizione e gestione di un programma di ispezioni nel quale le risorse sono allocate in funzione delle priorità rilevate dall’analisi.

Tentando di riassumere in pochi punti la Risk Based Inspection, si possono individuare le seguenti caratteristiche:

Prioritizzazione delle apparecchiature

Di solito è ottenuta tramite HAZID o HAZOP, sulla base del relativo livello di rischio stimato

Individuazione dei meccanismi di degrado

Meccanismi di degrado specifici per ciascuna apparecchiatura (basandosi sulle sostanze, sulle loro condizioni e sui materiali di costruzione)

Definizione del piano di ispezione

Considerando le tempistiche legate ai reali meccanismi di degrado e non sulla base di uno scadenziario temporale

Ispezioni e riprogrammazione delle attività future

Sulla base dei risultati ottenuti (il piano di ispezione è un documento sempreverde)

Come prevedibile, il rischio è la componente chiave necessaria per identificare gli interventi prioritari da mettere in campo. Infatti, le stesse attività di ispezione sugli impianti di processo sono definite e pianificate anche in funzione del loro livello di rischio, alla cui valutazione contribuiscono le analisi delle probabilità e delle conseguenze del guasto:

Conseguenze

Nella valutazione delle conseguenze entrano in gioco fattori di diversa entità, riconducibili ad elementi economici, ambientali e di salute.

Probabilità

I fattori che permettono di determinare la probabilità sono legati alla durata della vita già trascorsa dell’impianto e all’efficacia degli interventi di gestione del processo, delle modalità di ispezione e di manutenzione.

La metodologia RBI può presupporre il ricorso al giudizio dell’esperto (metodo qualitativo) e all’utilizzo di metodi probabilistici (metodo quantitativo). Le tecniche qualitative sono, di solito, più diffuse e comuni, ma è evidente come l’efficacia dell’RBI cresca all’aumentare del livello di integrazione tra la metodologia qualitativa e quantitativa.

La valutazione qualitativa del rischio viene realizzata attraverso una matrice di rischio, nella quale sono riportate su assi diversi la probabilità e le conseguenze di un guasto. Il risultato è l’indicazione di una stima di rischio alta, media o bassa.

La probabilità stimata che avvenga un guasto è aumentata nei casi in cui manchi una reale conoscenza dell’attrezzatura e della sua operatività.

L’analisi delle conseguenze, invece, contempla numerosi fattori, dagli aspetti economici a quelli tecnici, dall’impatto ambientale alla salute, fino agli elementi che possono contribuire alla mitigazione del rischio come la presenza di rilevatori di perdite, valvole di isolamento e così via.

I risultati dell’analisi delle conseguenze sono associati alla matrice di rischio per identificare le attività di intervento prioritarie.

Le tecniche RBI quantitative si fondano sulla stima delle frequenze di guasto per ogni modalità di guasto individuata. In alcuni casi, però, non si hanno a disposizione tali dati e diventa necessario, di conseguenza, integrare l’analisi con il giudizio dell’esperto.

I vantaggi della Risk Based Inspection (RBI)

Maggiore è la conoscenza dei meccanismi di degrado e più accurata sarà la previsione del fine vita residuo dell’apparecchiatura. Definita una data ultima di utilizzo si può pensare di manutenere (o sostituire) il componente con un certo anticipo: questo è lo step naturalmente successivo al Risk Based Inspection (RBI) che viene definito Risk Based Maintenance (RBM).

L’RBM consente di elaborare in tempi rapidi diverse analisi critiche e di individuare le strategie da implementare, permettendo di risparmiare risorse che, altrimenti, sarebbero state investite su aspetti inizialmente ritenuti rilevanti.

Letta alla rovescia, insieme ad altre metodiche come RCM, SIL etc., tale filosofia permette di sfruttare in sicurezza l’intera vita utile delle apparecchiature, intesa come la parte di vita prevalentemente a tasso di guasto costante o quasi. Questo consente non soltanto di evitare gli incidenti legati al degrado del materiale, ma anche di risparmiare sui costi di manutenzione, i quali, anch’essi, verranno razionalizzati sulla base del reale livello di rischio.

Viene prolungata la durata dell’integrità dell’apparecchiatura

A differenza di altri approcci, la Risk Based Inspection (RBI) prevede un’attenta valutazione dei molteplici fattori che impattano sull’integrità dell’apparecchiatura.

L’attenzione alle caratteristiche dell’impianto, così come alle modalità di gestione e di utilizzo dello stesso, consente di identificare le carenze del sistema.

Quindi attraverso la Risk Based Inspection (RBI) si riduce il rischio che l’integrità dell’apparecchiatura venga messa in discussione. Così facendo, è possibile prolungare la vita dell’impianto stesso.

Aumenta la sicurezza dell’impianto, mentre si riducono i costi economici

Sicurezza

Attraverso l’uso sistematico della Risk Based Inspection (RBI) viene migliorata sensibilmente la sicurezza.

Riduzione rischio

Con l’implementazione di un piano di ispezioni è possibile ottenere la riduzione del rischio desunto in conformità con gli obiettivi aziendali.

Risparmio economico

Una più durevole vita dell’integrità dell’impianto si traduce in una significativa riduzione dei costi.

La Risk Based Inspection costituisce, dunque, una soluzione imprescindibile per tutte le aziende che intendono salvaguardare il corretto funzionamento dei propri impianti, tutelando sia la sicurezza degli operatori che la qualità degli investimenti.

In un contesto di mercato sempre più complesso, un approccio così efficace nella prevenzione e manutenzione crea le condizioni per acquisire un vantaggio non indifferente rispetto alla concorrenza.

Non bisogna dimenticare, però, che la metodologia RBI funziona se viene applicata in modo corretto all’interno di una strategia di approccio di lungo periodo.

Se non è supportata da un adeguato investimento di risorse e da un significativo know-how tecnico necessario per la sua implementazione, la Risk Based Inspection non potrà garantire i benefici e i vantaggi che abbiamo descritto.

Un utilizzo parziale o inappropriato della RBI non è un aspetto da sottovalutare, al contrario. Può infatti avere ripercussioni anche gravi sulla sicurezza, esponendo a pericolosi guasti agli impianti.

Alla luce delle diverse aree di expertise richieste, l’implementazione della metodologia RBI di solito richiede la presenza di un gruppo di lavoro multidisciplinare, in possesso del giusto mix di esperienza e conoscenza.

Per queste ragioni, noi di Igeam consigliamo ai nostri clienti di lasciarsi affiancare dalla nostra esperienza e dal nostro team multidisciplinare che, da anni, permettono alle organizzazioni più complesse di sfruttare al meglio la metodologia RBI.

Contattaci ora per richiedere l’RBI

Maintenance Engineering

Abbiamo affiancato numerose organizzazioni supportando i clienti nell’accrescimento dell’integrità dei loro asset aziendali, nell’efficientamento dei processi e della gestione delle manutenzioni.